前回のブログでほぼ完成に近い段階まで作業が終了しているが、今回は残り少ない作業を消化してウッドデッキの完成に漕ぎつけたい。

床板塗装の乾燥待ち時間で報告が中段した形になってしまったが、前回の塗装から丸一日を置いて作業を再開したところから紹介していく。冒頭の写真は、作業再開後にいったん床張りを完成させたときのもの。

少し見えづらいかもしれないが、各板はそれぞれ枕木との間の隙間を出来るだけ埋めることができるよう、ある程度形を合わせてカットしながら配置している。

この床板は、厚さが15ミリほどしかなく強度的な不安を解消するため、根太であるバタ角を400ミリ間隔ほどで配置した。つまり、根太材が90角であることを考えると、支持材のない空間が300ミリちょっとしかない。

そこそこ厚みのない材料でも、このくらいの間隔で支持材が入っているとそう簡単に折れたりするものではなく、今回も然りである。少し不安だったが実際に造作してみると思っていた以上に安定している。

しかも見えにくいかもしれないが、再利用する板で長さのあるものの大半を処分した(その時の記事はこちら)せで必要範囲を1枚でカバーできる板材が少なく、残っていたのは短いものが多かったため分割しながらの配置にしており、そのことも強度的な不安材料だった。結果オーライになったことにホッと胸をなでおろす。

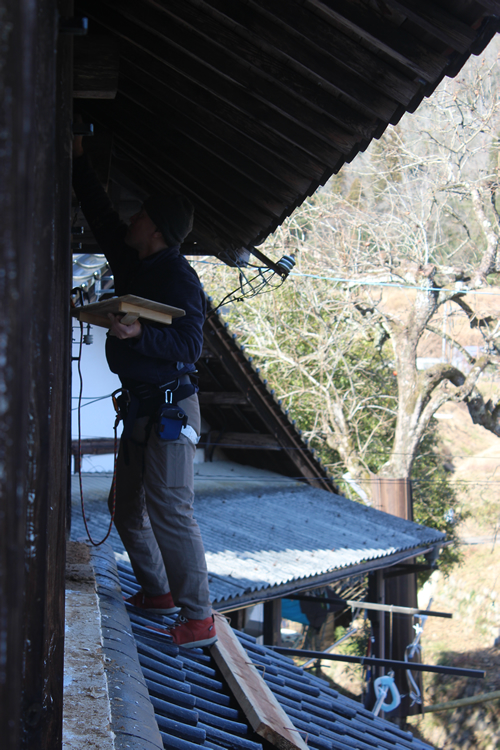

前回話していた通り、残り部分のデッキ造作を完成させておいてから、前回塗装までが終わっていた床板を一度バラし、塗装できていなかった根太の部分全てに対して塗装を進めていく。

根太となるバタ角が少し寸足らずで、断腸の思いで壁から少し距離をとった配置にせざるを得なかったことを前回お伝えしたが、これをご覧いただければそれがわかると思う。

ちなみに、この写真の右上のほうから白いコードが伸びているのが見えていると思うが、これは壁に埋設したコンセントに延長コードを繋いだもので、合併浄化槽のエアーポンプの電源コードと連結させている。

いつも思うことだが、こういうポンプ関係の商品などはどう考えてもコンセントまで距離があるに決まっているのに、どうして決まってコードが短いのだろうということだ。この延長コードはそれをカバーするため、仕方なしに床下を這わせることにした。

床上に現わしにした方が諸事都合が良いのだが、見切れていて気持ちのいいものでもなく、この決断はやむを得なかっただろう。

第二次塗装タイムをさらに丸一日とり、翌日乾燥した板材を再度張り付けたのが左の写真となる。少し失敗したのは、作業のためとはいえ不用意に汚れた靴で上を歩きすぎたことで、この角度から見たときに材の上の汚れがクッキリと見えている。

完成後このように汚れてくるのは当然のことと思っているが、この段階でこうなってしまうことは無駄な作業が増えてしまうことを意味する。せめて完成までは土足厳禁で作業をしておいたほうが効率的に良かった。

この後これら靴跡を濡れ雑巾で拭き取るという作業が発生したのは言うまでもなく、さらに板材にはサンダー掛けなどもせず粗材そのままを使っているためササクレが多く、使い古しの雑巾から出た糸くずを一本ずつ回収する作業まで発生している。

そこまでして表面を綺麗にした理由は、材にニスを塗るためである。右の写真がニス(アクレックス)を塗った後に撮ったもので、少し光沢があるのがわかるだろうか。

この写真では光の具合で左の方から徐々にニスの光沢が落ちているように見えるが、実は実際でもこの光沢の落ちていき方は正しかったりする。今回の使用でアクレックスの残りがなくなってしまったためだ。

そもそもの残量が少なかったためどこまで塗れるかが読みにくく、より雨ざらしになる部分を重点的に塗っていったため、写真左側のほうがより塗装密度が濃いものとなっている。

出来れば今回の床板全面に2度塗りできればよかったが、なくなったらそこでニス塗装は終わると決めており(同商品は最低でも4リットル売りで、現時点では使い切る目途が立たないため)、最低でも先端数枚まで塗っておくという目標までかろうじてクリアできていたため、そこで終了した。

この塗料、7年前に4リットルのものを購入したのがずっと残り続けていたもので、とっくに商品品質維持期間は過ぎてしまっており、早めに使い切りたかったものの一つだった。

早めの消化を意識しすぎたため、ここ最近の塗装作業や優先度の低いニス塗りまでして少し無駄遣いをしすぎてしまい、最後の本当に必要な部位で足らなくなるという、作者らしい結末を迎えている。

以上でウッドデッキが完成ということになる。それら全体の並びが見えるアングルで撮ったのが左の写真で、結論から言うと、作者が想定していた以上のものに仕上がった。

造り終えてみると、やはり枕木を5本1セットにした構成がかなり良く、石垣の上を少し乗り出したような視線で川を見ることができる。その分材料の消耗が早いかもしれないが、それを恐れて3本1セットにしていたとすると、ここで川を眺めたいという気持ちも起きなかったかもしれない。

最後に、それとは反対側から撮ったものもご覧いただいて終了にしよう。こちらからの写真で確認しておきたいのは、浄化槽用のエアーポンプとの兼ね合いである。

これはほぼ真横から見ているだけあってかなり本体が見えている状態だが、実際人が立ったときの目線でいくと、作者が期待していた通りほとんど気にならない程度の露出になっている。完全に奥まった位置にあるわけでなく、かといって出過ぎた位置でもない、メンテや交換が必要になったときにも容易な位置だ。

あまり厳密に計算しなかったため上のスペースが極端に狭くなってしまい、デッキの端にあたる支持材が強度的に少し不安なほど小さいものになってしまったが、最悪破損したところで自分で直すことができる。

これが完成してすでに10日が過ぎたが、外に出たときは毎回、ここを歩いて川を眺めるのが日課となった。この物件を購入すると決めたときからこの時まで、7年間ずっと思い描いていた光景でもあり、感慨深い。

さて、今回のブログにて納屋に関する記事はほぼ終了ということになる。長らくこのブログを運営してきたが、それも最大の区切りといっていいかもしれず、今後はDIYやリノベーションについて記事を上げることも極端に減ってくるだろう。

とはいえ、何かやるときには都度上げていければと思うし、ひょっとするとそれ以外のアップもあるかもしれない。少し時間が経たないとわからないが、民泊の運営やそちらのホームページにかかりきりになる可能性もあり、いずれにせよ、何らかの報告はこちらから発信していく予定なので、よろしければ引き続きページを覗いてみていただければ幸いだ。